FOCUS ONfrom Maxim

Industry 4.0実現への道を拓くIO-Link技術[入門編]

2018.3.30 6:20 pm

現在のファンレスプログラマブルロジックコントローラ(PLC)およびIO-Link®ゲートウェイシステムは、I/O構成(IO-Link、デジタル入出力、アナログ入出力)に応じて大量の電力を消費します。 これらのPLCが新しいIndustry 4.0スマートファクトリへと進化する中で、よりスマート、高速、低消費電力のソリューションを実現するために、特別な配慮を検討する必要があります。 この革新の中心にあるのは、柔軟な生産を可能にして工場のスループットと操業効率を向上させる、IO-Linkと呼ばれる期待の新技術です。この期待の新技術は、従来のセンサーをインテリジェントセンサーに変化させることができます。

「従来型」センサー

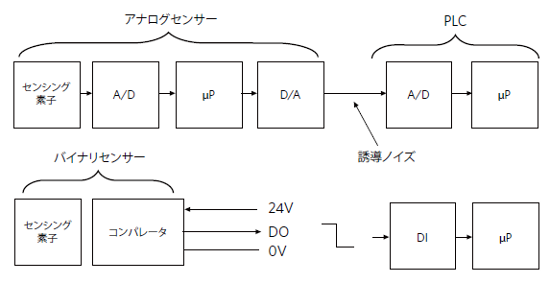

歴史的に、センサーはセンシング素子とセンシングデータをコントローラに送る方法を内蔵していました。データは多くの場合ア ナログ形式で転送され(図1)、一方向(センサーからマスターのみ)でした。そのため、処理に追加のステップ(デジタル-アナログ 変換やアナログ-デジタル変換など)が必要になり、それによってコスト、実装面積、およびノイズに対する感受性が増大します。 これらの「従来型」センサーは役に立ちましたが、技術の進歩とともに、センサーメーカーはより多くの機能をセンサーに内蔵し、 バイナリセンサーの導入によってこれらの問題の一部を除去しました。

しかし、データは依然としてセンサーからマスターへの一方向通信に限られていたため、エラー制御が制限され、技術者が工場の フロアに出向いてマニュアル較正を行う必要がありました。

メーカー各社は、Industry 4.0、スマートセンサー、および再構成可能ファクトリフロアの需要に対応するために、より良いソリ ューションを必要としていました。そこに現れたソリューションがIO-Linkです。

小型バイナリセンサードライバ

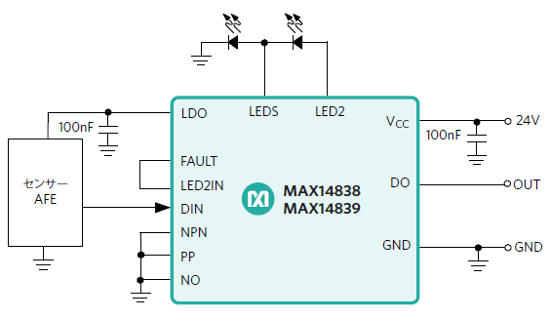

バイナリセンサーには、オンまたはオフの2つの状態のみがあります。バイナリセンサーの例として、圧力スイッチ、温度スイッ チ、透過型光電センサー、近接センサー、およびプッシュボタンがあります。MAX14838/MAX14839 (図2)などのバイナリセンサー 出力ドライバは、産業用センサーでの使用に最適化された24V/100mAドライバです。これらのデバイスは、設定可能または端子選 択可能なPNP/NPN/プッシュプルドライバや、一般的なセンサーの電力要件に適合する内蔵リニアレギュレータなど、産業用センサ ーで一般的に見られる高電圧(24V)回路を内蔵しています。出力ドライバは、センサーまたはセンサーマイクロコントローラユニ ット(MCU)とPLCのデジタル入力(DI)モジュールの間のインタフェースを行います。

広範な物理センサータイプのサポートに関する柔軟性を提供するために、ロジック入力によって出力ドライバをハイサイド(PNP) 、ローサイド(NPN)、またはプッシュプル動作に設定することが可能です。追加の入力によって、ユーザーはノーマリオープンまたはノーマリクローズロジックを選択することができま す。MAX14838/MAX14839は高集積製品で、逆極性保護、内蔵LDO、およびLEDドライバを内蔵しているため、小型実装面積の堅牢な センサーソリューションに最適です。

IO-Link:オープン、低コストのセンサーインタフェース

IO-Linkは、産業システムのセンサーおよびアクチュエータがコントローラとどのように相互動作するかを規定した、標準化され た技術(IEC 61131-9)です。IO-Link企業コミュニティ(www.io-link.com)は、IO-Link製品用のハードウェア(PHYlayer)インタフェースおよび通信(data)プロトコルの標準化を目的とし てIO-Linkコンソーシアムを立ち上げた、センサーおよびアクチュエータメーカー41社のグループによって2008年に設立されました。現在、半導体ベンダーおよびソフトウェアベンダ ーを含む100以上の企業が同コンソーシアムに参加しています。Maximは2009年以来IO-Linkコンソーシアムのメンバーになってい ます。

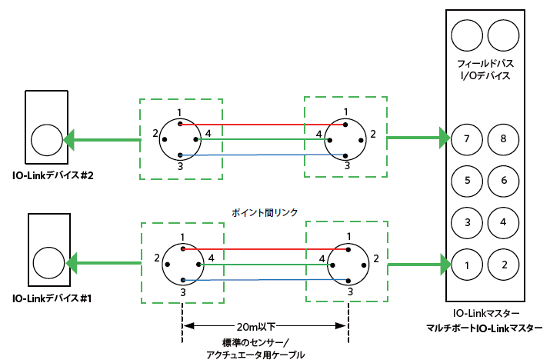

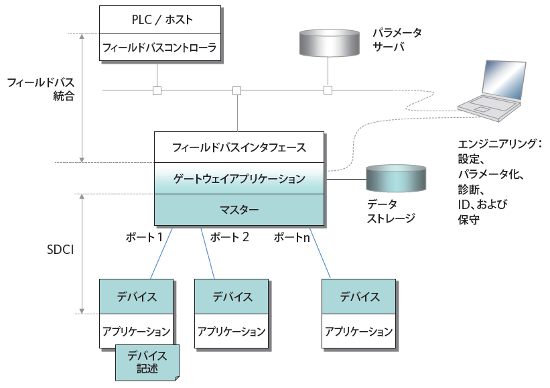

IO-Linkは標準化されたコネクタ、ケーブル、およびプロトコルを備えたポイント間通信リンクです。IO-Linkシステムは業界標準 の3線式センサーおよびアクチュエータインフラストラクチャ内で動作するように設計されており、「IO-Linkマスター」および 「IO-Linkデバイス」製品で構成されます(図3)。

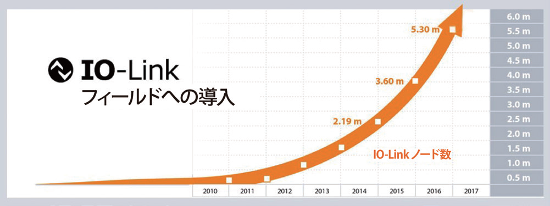

IO-Linkノード

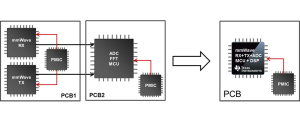

センサーメーカーが旧式のアナログセンサーから「スマート」なIO-Linkベースのセンサーに移行するに従って、設置されるIO-Link

ノードの数が急速に増え続け、Industry 4.0によって概要が示された再構成可能な生産という可能性を実現しています(図4)。

IO-Linkシステム

IO-Linkマスター(マルチポートコントローラまたはゲートウェイ)とIO-Linkデバイス(センサーまたはアクチュエータ)の間のポイ ント間接続は、標準コネクタ(通常はM12)および最大20mの長さの3線または4線ケーブルを使用します。マスターは複数のポート( 一般的には4つまたは8つ)を備えることができます。

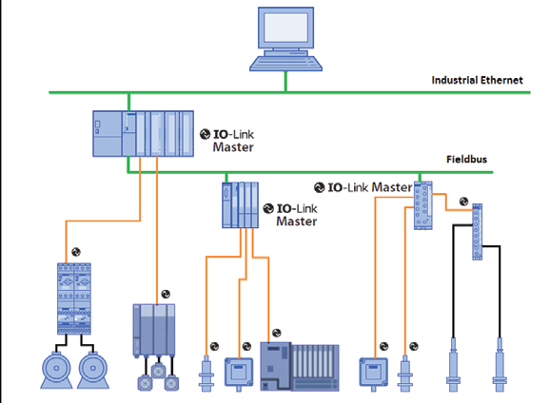

マスターの各ポートは個別のIO-Linkデバイスに接続され、それぞれがSIOモードまたは双方向通信モードで動作可能です。IO- Linkはフィールドバスや産業用イーサネットなどの既存の産業用アーキテクチャとともに動作するように設計されており、既存の PLCやヒューマンマシンインタフェース(HMI)に接続可能で、この技術の迅速な採用が可能になっています(図5)。

IO-Linkの完全な詳細については、2013年7月付のIO-LinkInterface and System Specification Version 1.1.2をwww.io-link.comで参照してください。

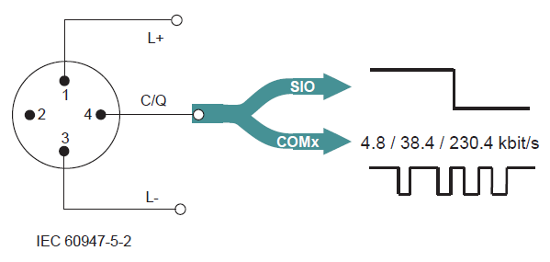

IEC-61131-9でSDCIとして標準規格化されたIO-Linkインタフェース

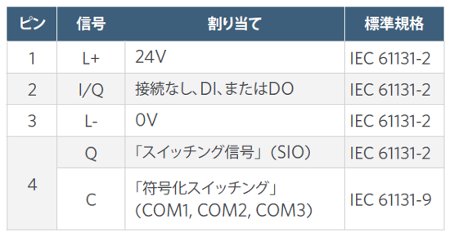

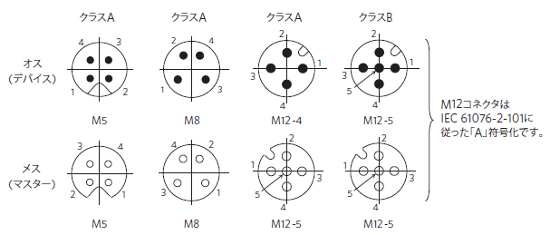

IO-Linkは、IEC-61131-9として標準規格化されたシングルドロップ通信インタフェース(SDCI)の標準規格であるとともに、IEC 60974-5-2に従ってバイナリセンサーとの下位互換性も提供します(図6および表1)。IO-Linkセンサーは、バイナリセンサーの最良 の特長を備えるとともに、双方向データ機能を追加します。IO-LinkマスターはバイナリおよびIO-Linkセンサーの両方と接続可能 なため、IO-Linkを既存システムに容易に追加することができます。IO-Link規格では、通信は非シールドケーブルで20m以内とし 、産業用システムで一般的な標準コネクタを使用するものと規定しています。M8およびM12コネクタが最も広く使用されています 。通信はポイント間で、3線式インタフェース(L+、C/Q、およびL-)を必要とします。マスターデバイスとスレーブデバイスの間の 通信はハーフデュプレックスで行われ、3つの転送速度(COM1が4800baud、COM2が38.4kbaud、COM3が230.4kbaud)があります。

IO-Linkシステムの電源範囲は、マスターが20V 〜 30V、デバイス(センサーまたはアクチュエータ)が18V 〜 30Vです。

IO-Linkデバイスは、L+が18Vのスレッショルドを超えたあと300ms以内に機能する必要があります。

2つの通信モードとして、標準I/O (SIO)とSDCIがあります。

SIOモードではフィールドの既存のセンサーに対する下位互換性が確保され、0Vまたは24Vを使用してOFFまたはONをIO-Linkマスターに伝えます。IO-Linkモードでは通信は双方向で、3つのデータレートの1つで行われます。IO-Linkデバイスは1つのデータレー トのみをサポートするのに対し、IO-Linkマスターは3つのデータレートをすべてサポートする必要があります。通信はC/Qライン 上で非ゼロ復帰(NRZ)を使用した24Vパルスで行い、ロジック0はCQとL-の間が24Vで、ロジック1はCQとL-の間が0Vです。IO-Linkモ ードでは、ピン2はデジタル入力としてのDIモード、デジタル出力としてのDOモード、または接続なし(NC)とすることが可能です 。

物理層IO-Link標準規格コネクタ

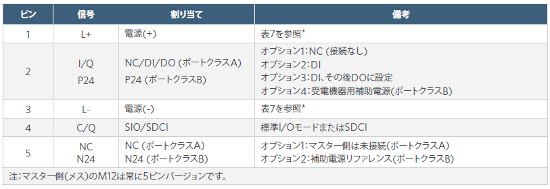

IEC 61131-9によって定義された、標準規格化されたコネクタおよびケーブルが使用されます。ポートクラスAコネクタは4線式接 続(最大)を備え、3線式接続システム(L+、L-、C/Q)およ物理層IO-Link標準規格コネクタび追加の信号ライン(DIまたはDO)として 使用可能な第4のワイヤをサポートします。ポートクラスBコネクタは、個別の24V電源からの補助電源を必要とする機器用の5線式 接続を備えます(図7および表2)。

物理層の電気的仕様

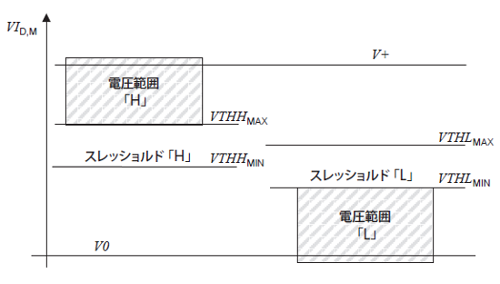

IO-Linkシステムの電源範囲は、マスターの場合20V 〜 30V、またはデバイス(センサーまたはアクチュエータ)の場合18 〜30Vです。重要な関係する仕様(表3)には、以下が含まれます。

- 立上りIO-Link信号が「ロジックハイ」として記録されるためには13Vを上回る必要がある

- 立下りIO-Link信号が「ロジックロー」として記録されるためには8Vを下回る必要がある

注1:各スレッショルドはIEC 61131-2のタイプ1デジタル入力の定義と互換性があります。

注2:ヒステリシス電圧VHYS = VTHH – VTHLです。

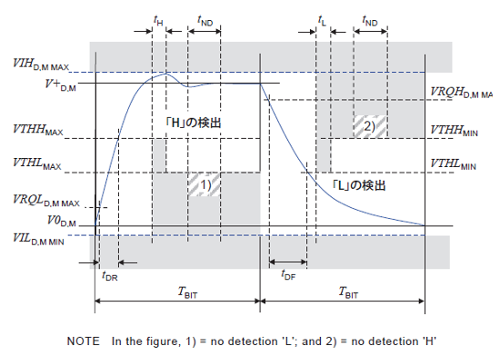

ハイとローの検出時間(タイミング図のtHおよびtL)は1ビットの1/16 (min)であることに注意してください。tNDはノイズ抑制時間です(tNDは1ビットの1/16以下である必要があります) (図8aおよび8b)。

通信は、11ビット(1スタートビット + 8データビット + 1パリティビット + 1ストップビット)で構成されるUARTフレームを使用します。時間は転送レートによって定義され、デバイスによって異なります。

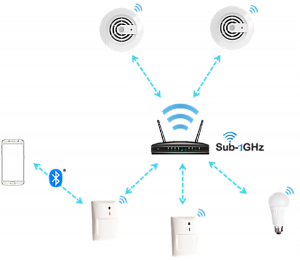

オートメーション階層内のIO-Link

IO-Linkデバイスはポイント間リンクとしてIO-Linkマスターのポートに接続されます。PLCプラグインモジュールとして実装される場合、ゲートウェイ機能を備えていないため、フィールドバスではありません。IO-Linkマスターは本質的にゲートウェイで、 フィールドバスまたは他の何らかのタイプのバックプレーンを使用して通信を確立し、IO-LinkデバイスがフィールドバスのI/Oノ ードになることができるようにする責任があります(図9)。

システム内のIO-Linkの機能は保守を削減して稼働時間を延長し、マニュアルセンサーの設置を「プラグアンドプレイで作業完了」に変化させます。パラメータの設定をコントローラからダウンロードしてデバイスをセットアップ(または再設定)することが可能 です。これによって、技術者が工場のフロアに出向いて初期セットアップを行う必要がなくなり、機器の再設定が必要になったと きの機械のダウンタイムが短縮されます。

IO-Linkは継続的な診断に対応し、データロギングとエラー検出が向上するため、運用コストがさらに低減されます。一般的に使用されるコネクタとケーブルによって、標準化された設置でバイナリセンサーを直接アップグレードすることが可能です。

IO-Linkセンサーはコンフィギュラブルな設定(たとえば動作中に変更可能なPNP、NPN、またはプッシュプル出力など)を備えているため、センサーベンダーがサポートする必要がある製品ユニットの数も減少します。

IO-Link – インテリジェントセンサーの実現

まとめると、IO-Linkは任意のネットワーク上の階層として実装可能なポイント間通信です。IO-LinkマスターはI/Oモジュールの 不可欠な部分で、制御キャビネット内またはIP65/67筐体定格を備えたリモートI/Oとして直接フィールドに設置されます。IO- Linkデバイスは最大20mの長さの標準センサー/アクチュエータケーブルを使用してマスターと結合されます。デバイス(あらゆる センサー、あらゆるアクチュエータ、または両者の組み合わせ)が生成および消費する信号(バイナリスイッチング、アナログ、入力、出力)は、デジタル化された形式でIO-Linkを介して直接転送されます。

IO-Linkは非常に強力かつ柔軟で、自律性の一部をPLCからセンサーのある工場のフロアの近くへと移動することを可能にします。

たとえば、C/Qライン以外にピン2 (I/Q)をDI/DOとして使用することによって、ユーザーはバイナリセンサーからデジタル入力信 号を取得した後、(たとえば、スレッショルドを超えたことを示すために) DOでランプを駆動することができます。これはセンサ ー自体から行うことができます。

前述のように、IO-LinkはSIOバイナリ信号との下位互換性があります。IO-Link対応センサーを使うと、ユーザーは標準デジタル 入力通信を介して既存のPLCと通信することができます。PLCモジュールはIO-Linkマスターでアップグレードされているため、 IO-Link上のC/Qラインを介して双方向通信が可能になります。

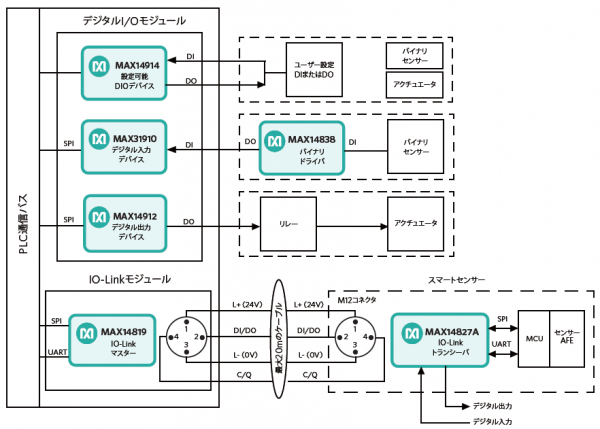

産業用センサーエコシステム

図10は、Maximの産業用センサーエコシステムの例を示しています。これには、バイナリセンサー出力ドライバ、IO-Linkデバイス 、およびIO-Linkマスターなど、すべての主要な機能用の製品が含まれます。

・問い合わせ先

マキシム・ジャパン株式会社

http://www.maximintegrated.com/jp/